数据显示,燃油车车重每减少10%,油耗就能够降低7.5%-9%,从而改善尾气排放问题;电动汽车车重每减少10%,续航里程就能提高5.5%,缓解车主的里程焦虑。因此,轻量化对于汽车行业的低碳发展有着重要意义。

7月6日,麦格纳车身与底盘系统事业部通过网络分享了汽车轻量化的创新产品和技术。作为车辆上重量占比较大的零部件,车身与底盘的轻量化设计,麦格纳不但实现了整车减重,还全方位助力整车厂实现低碳。

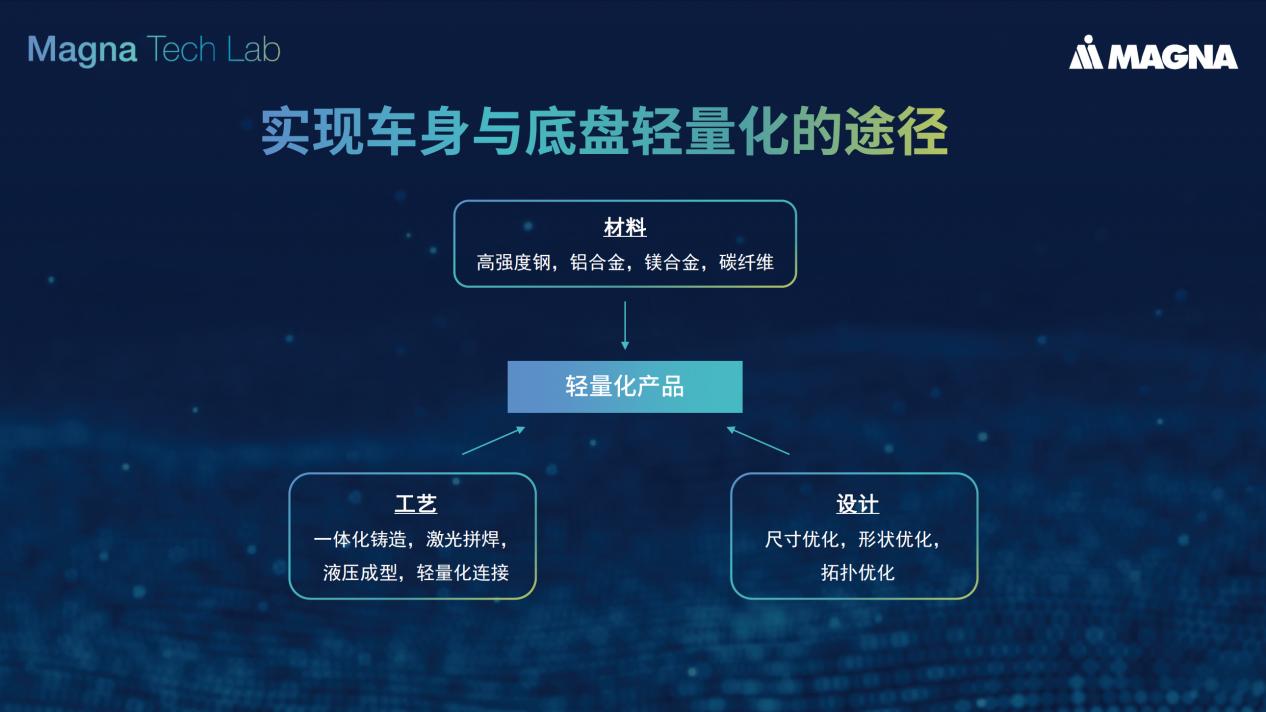

在实现汽车轻量化的途径上,麦格纳的主要力量集中在材料、工艺和设计三大方向。

轻量化材料:采用高强度钢、铝合金、镁合金、碳纤维等轻量化材料代替普通钢材料,通过使用创新、先进的轻质材料来实现减重;

轻量化工艺:发展一体化铸造、热成型门环、液压成形、轻量化连接等制造工艺,通过减少零部件、使用先进连接技术实现减重;

轻量化设计:通过计算机自动化设计软件和力学分析对现有零部件进行尺寸优化、形状优化和拓扑优化,从而在设计上实现产品减重。

依托遍布全球的研发团队和全面的工程研发能力,麦格纳车身与底盘事业部将轻量化理念融入产品,涵盖门环、地板等白车身零部件、车身外覆盖件、保险杠,以及前/后副车架、控制臂、扭力梁等底盘零部件。

此外,麦格纳也顺应电动化趋势开发全新产品,比如麦格纳开发制造的电池壳体已经在北美市场量产应用。在国内纯电动电池壳体项目的量产开发也在有序展开。

麦格纳在车身与底盘轻量化上,主要有五大代表性的创新技术:

五空腔单元防撞梁——麦格纳设计了能够提升碰撞性能并减轻重量的防撞梁结构。通过多参数优化壁厚和空腔大小,使得防撞梁的截面具有更高的抗弯能力,从而实现大幅减重。相比传统截面设计下的防撞梁,减重高达15%。该结构的空腔大小可自由调整,壁厚也可自由组合。在满足同样碰撞性能的条件下占用空间更小。

热成型一体式门环——麦格纳既有不等壁厚、不同材料的激光拼焊热成型门环,也有单一热成型材料,结合局部软区技术、补丁板技术的门环。相较于传统的门环设计,在满足相应碰撞性能要求的条件下,热成型一体式门环可实现减重20%,同时也大幅减少零件数量,减少焊接,简化制造流程,一体式热成型门环也有更好的尺寸精度。

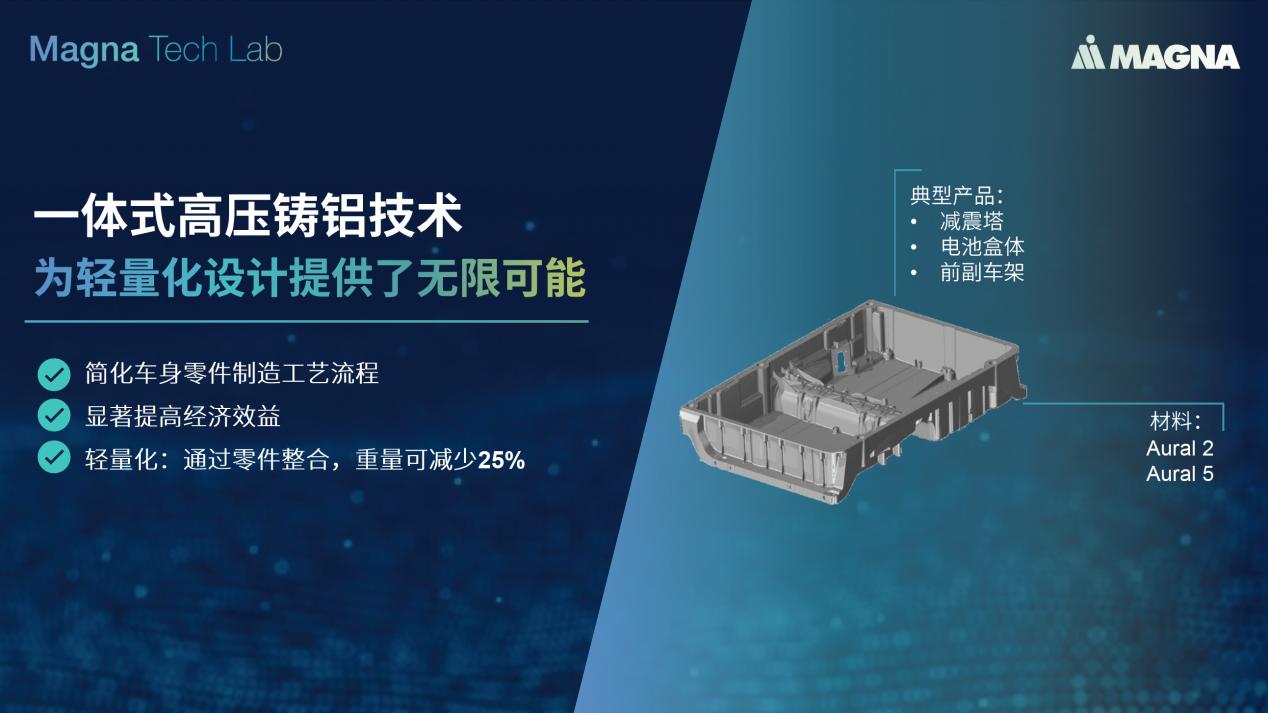

一体式高压铸铝技术——通过一体式高压铸铝工艺制造的铝铸件,不仅大幅减少了车辆内的零件数量,还将车身零件的工艺流程大大简化。麦格纳高压铸铝配备了专利的真空系统H-Q-CAST,可以做更薄的壁厚的零件,达到更好的零件表面和内部质量。使用高压铸铝工艺,零件较传统工艺减重可达25%左右。

麦格纳一体式高压铸铝典型产品包括:前后减震塔、纵梁、铰链柱总成、电池壳体、前副车架等。

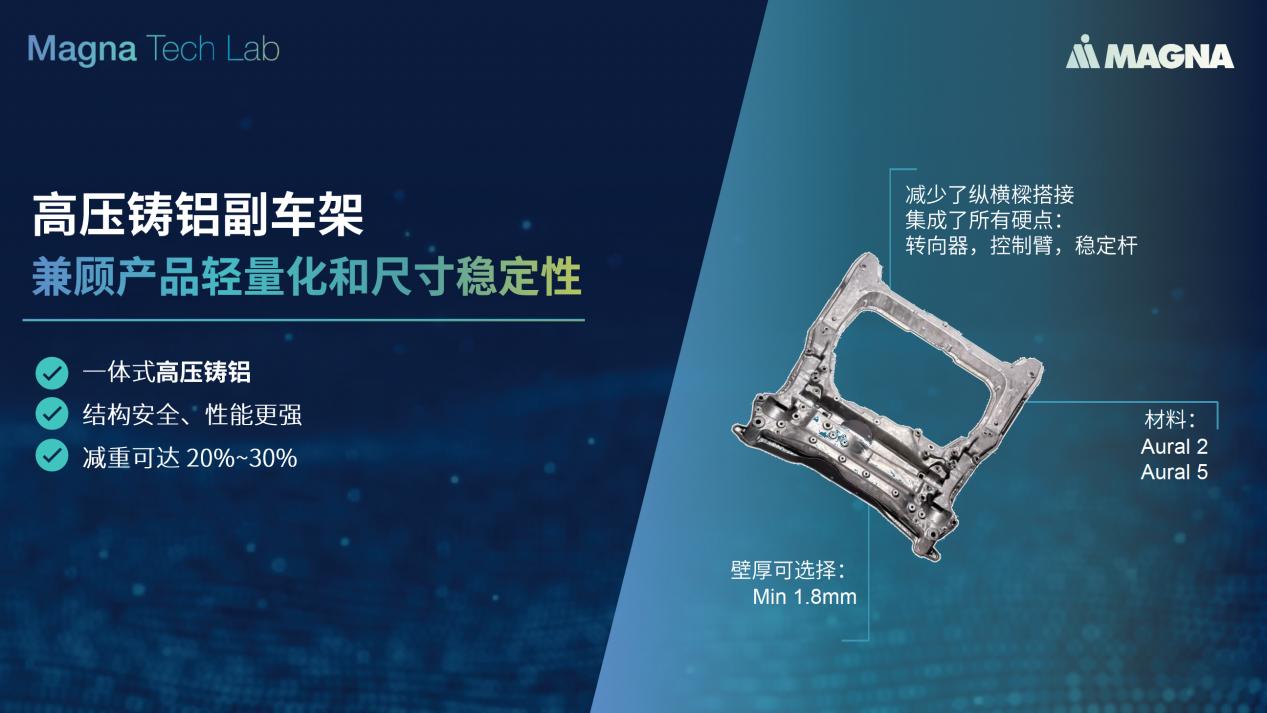

高压铸铝副车架——铝合金在汽车零部件上的运用是有效的减重方式之一,麦格纳一体式高压铸铝副车架在设计上减少了纵横梁搭接,并将转向器、控制臂、稳定杆等所有硬件集成在一个铸件上。这样的设计结构更安全、性能也更强,尺寸稳定性也更好。更重要的是,相比钢制副车架,减重可达20-30%左右。

碳纤维复合材料副车架——麦格纳与福特合作研发的碳纤维复合材料前副车架,兼顾产品稳定性与工艺可行性。其采用碳纤维材料与金属零件进行共同注塑,以两个碳纤维零件和六个金属零件替代掉原有的45个钢制零件,零件数减少了 82%,重量降低29%,还极大降低了工序及模具数量。